Détecteur de Défauts à Ultrasons Multi-Éléments - PAUT, TFM et TOFD

SyncScan 3

Découvrez notre gamme complète de moyens d'essais dédiés au contrôle non destructif : détecteurs de défauts par ultrasons, sondes phased array ou ultrasonores, système de shearographie ou à courant de Foucault.

Consultez aussi notre dossier complet pour tout savoir sur le contrôle non destructif :

SyncScan 3

SyncScan 2

RailTek 1

Smartor

CTS-5XX1

RailTek 2

SyncScan 1

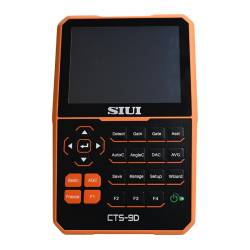

CTS-9D

VOLTA 2

isi-Studio Butterfly

TOFD Probes

PA Probes

UT Probes

SE4 - System

Conducsens™

Z-Scope *VN2K20

Z-Scope *TL2M21