Accéléromètre IEPE de pression

2006M1

Parmi tous nos modèles de capteurs de pression, de force ou de couple, découvrez notre gamme complète de capteurs de pression : piézoélectriques (sortie charge, haute fréquence) ; capteurs capacitifs ; jauges de contraintes ; et capteurs piézorésistifs (haute précision, aéronautique, océanographie).

Consultez aussi notre dossier complet pour tout savoir sur les capteurs de pression :

2006M1

Model DS

Model AG400

FP5000

Model P-30-P

M60

2301C

2300C

2200C

2180C

Model LM

FT26XX

Model S

Model A-105

Model 434

Model AS17A

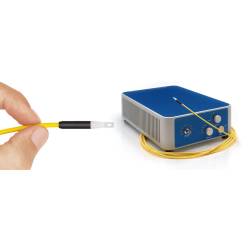

Hydrophone optique

Model 811FM

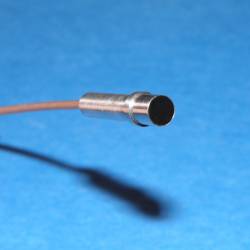

Sonde aiguille

Model HP

2200V1

2301

2300

2013D

2005V

2006

Model DPS

Model JH